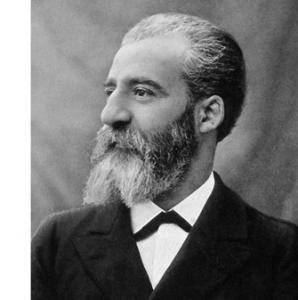

La storia del metallo duro inizia fine del 1800. Il chimico francese e premio Nobel per la chimica nel 1906, Henri Moissan fece una scoperta interessante.

La storia del metallo duro inizia fine del 1800. Il chimico francese e premio Nobel per la chimica nel 1906, Henri Moissan fece una scoperta interessante.

Il chimico scoprì che mescolando le polveri di tungsteno con quelle di carbonio si formava un composto nuovo. Un composto che, se scaldato ad alta temperatura, in un forno ad arco elettrico di sua progettazione, formava un materiale molto duro e resistente all’usura (il Carburo di Tungsteno). Tuttavia era un materiale troppo fragile perché fosse impiegato nelle applicazioni tipiche dei metalli duri di oggi. Questo problema fu analizzato e risolto da Karl Schroter nel 1914. Schroter stava lavorando, all’epoca, presso la ditta Osram, in Germania, come ricercatore.

Schroter

Con Schroter la storia del metallo duro prende una svolta. La sua ricerca era molto specifica e riguardava la possibilità di trovare nuovi materiali per la fabbricazione dei filamenti nelle lampadine. ll filo presente all’interno del bulbo della lampadina era realizzato con una filiera di acciaio. Nel tempo, la filiera si allargava perdendo il calibro del filo. In altre parole, all’inizio della lavorazione la trafila era più piccola, diventando sempre più grande nel corso della lavorazione. Schroter era stato incaricato di trovare un materiale più resistente dell’acciaio in modo da trafilare il filo di tungsteno, mantenendo il calibro

Il chimico fece diversi tentativi. In questa ricerca trovò la soluzione miscelando tungsteno e cobalto: un’intuizione che lo portò a un nuovo materiale. La storia del metallo duro prende corso. Egli scoprì così che era possibile mescolare polveri di carburo di tungsteno a un legante metallico come nickel o cobalto e, poi, si poteva sinterizzare la mescola a una temperatura di circa 1500 °C. In questo modo si otteneva un prodotto a bassa porosità, con una durezza elevatissima e una buona tenacità.

Ecco in quale maniera questo chimico arrivò a scoprire una nuova lega partendo da un problema pratico legato alla produzione delle lampadine. Questo materiale fu introdotto per la prima volta, come utensile da taglio, dalla Krupp (industria siderurgica tedesca) nel 1927, con il nome registrato ”Widia” (wie Diamant – come diamante), widia materiale.

La sua storia commerciale è però più articolata.

In Germania, Friedrich Krupp acquistò il brevetto originale e iniziò un programma di produzione del Widia materiale, che consisteva principalmente in particelle di tungsteno (carbide) unite con una matrice di cobalto in ragione dal 5 al 15% del totale della composizione. A seguito di lunghe negoziazioni con Krupp, tutti i diritti passarono agli americani della General Electric. Tuttavia, Krupp manteneva il diritto di esportazione del carburo cementato (metallo duro) negli Stati Uniti. General Electric formò la Carboloy Company, che aprì le consociate Firth-Sterling Steel Company e Ludlum Steel Company. In quel tempo in America il carburo cementato era noto con i termini Carboloy, Dimondite, e Strass Metal.

Anche se i primi test di produzione furono fatti nei laboratori di Essen nel 1922, fu solo nel 1926 che Krupp iniziò a commerciare il Widia in Germania.

Si trattava di un materiale costoso?

Negli anni ’20/30 il carburo cementato o metallo duro era molto caro, con un prezzo del metallo duro superiore a 450 euro per oncia. Tuttavia anche a quel prezzo il suo uso poteva essere giustificato economicamente.

Del resto, la consuetudine di realizzare solo la punta degli strumenti in carburo cementato deriva proprio da considerazioni economiche. In ogni caso, gli strumenti in Widia furono provati negli impianti di General Electric e si imposero all’opinione pubblica nel 1928.