In questa guida al Metallo duro (anche conosciuto come Widia, Carburo cementato o Carburo di Tungsteno) lo definiamo come un materiale utilizzato nelle lavorazioni meccaniche che consistente di particelle dure di Carburo di Tungsteno inglobate in una matrice metallica (spesso cobalto).

Il metallo duro è prodotto grazie al processo della sinterizzazione; in altre parole le polveri fini dei componenti sono mescolate, pressate e poi riscaldate mantenendo una pressione alta in modo che i granuli delle polveri si uniscano a formare un pezzo unico. Questo significa che i metalli duri non sono metalli veri e propri, ma carburi (80-95%) legati da un metallo.

Il Carburo di Tungsteno cementato è il materiale preferito per tutte quelle parti che devono sostenere qualsiasi azione usurante come l’abrasione, l’erosione, la corrosione e il grippaggio metallico. Per questa ragione una guida al metallo duro è indispensabile per orientare tecnici e progettisti.

Oltre che un’alta forza alla pressione, di resistenza alle deformazioni alle alte temperature. Si tratta di caratteristiche fisiche particolarmente utili nelle applicazioni per il taglio dei metalli. Permette una lunga vita a strumenti che, se realizzati con altri materiali, sarebbero usurati prematuramente.

Alla fine del 1800, il chimico francese e premio Nobel per la chimica nel 1906 Henri Moissan fece una scoperta interessante.

Alla fine del 1800, il chimico francese e premio Nobel per la chimica nel 1906 Henri Moissan fece una scoperta interessante.

Il chimico scoprì che mescolando le polveri di tungsteno con quelle di carbonio si formava un composto nuovo. Un composto che, se scaldato ad alta temperatura in un forno ad arco elettrico di sua progettazione, formava un materiale molto duro e resistente all’usura.

Tuttavia era un materiale troppo fragile perché fosse impiegato nelle applicazioni tipiche dei metalli duri di oggi. Questo problema fu analizzato e risolto da Karl Schroter nel 1914. Schroter stava lavorando all’epoca presso la ditta Osram, in Germania, come ricercatore.

La sua ricerca era molto specifica e riguardava la possibilità di trovare nuovi materiali per la trafilatura dei filamenti delle lampadine elettriche. ll filo presente all’interno del bulbo della lampadina era realizzato in una filiera di acciaio che, nel tempo, si allargava a mano a mano che si usurava la matrice del calibro del filo.

In altre parole, all’inizio del periodo di lavorazione la trafilatura era più piccola, diventando sempre più grande nel corso della lavorazione. Schroter era stato incaricato di trovare un materiale più resistente dell’acciaio in modo di trafilare il filo di tungsteno.

In questa ricerca trovò la soluzione miscelando tungsteno e cobalto: un’intuizione che lo portò a un nuovo materiale. Scoprì così che era possibile mescolare polveri di carburo di tungsteno a un legante metallico come nickel o cobalto e, poi, si poteva sinterizzare la mescola a una temperatura di circa 1500 °C. In questo modo si otteneva un prodotto a bassa porosità, con una durezza elevatissima e una buona tenacità.

Ecco in quale maniera questo chimico arrivò a scoprire una nuova lega partendo da un problema pratico legato alla produzione delle lampadine. Questo materiale fu introdotto per la prima volta, come utensile da taglio, dalla Krupp (industria siderurgica tedesca) nel 1927, con il nome registrato ”Widia” (wie Diamant – come diamante).

In Germania, Friedrich Krupp acquistò il brevetto originale e intraprese un programma di produzione della Widia che consisteva principalmente in particelle di tungsteno carbide intersecato con una matrice in cobalto costituito da 5 al 15% del totale della composizione.

A seguito di serrate negoziazioni con Krupp, tutti i diritti passarono in seguito agli americani della General Electric, mentre Krupp manteneva il diritto di esportazione del carburo cementato negli Stati Uniti. General Electric formò la Carboloy Company, che aprì le consociate Firth-Sterling Steel Company e Ludlum Steel Company. In quel tempo in America il carburo cementato era noto con i termini Carboloy, Dimondite, e Strass Metal.

Anche se i primi test di produzione furono fatti nei laboratori di Essen nel 1922, fu solo nel 1926 che Krupp cominciò a commerciare la Widia in Germania.

Negli anni ’20/30 il carburo cementato era molto caro, con un prezzo superiore a 450 euro per oncia. Tuttavia anche a quel prezzo il suo uso poteva essere giustificato economicamente.

Del resto, la consuetudine di realizzare solo la punta degli strumenti in carburo cementato deriva proprio da considerazioni economiche. In ogni caso, gli strumenti in Widia furono provati negli impianti di General Electric e si imposero all’opinione pubblica nel 1928.

Il metallo duro presenta delle caratteristiche veramente uniche. In queste pagine approfondiremo questo argomento da un punto di vista prettamente tecnico.

In primo luogo, deve sicuramente essere indicata la “durezza“ del Widia. Si tratta della proprietà fisica considerata più importante per le applicazioni pratiche. Benché, come vedremo, non sia l’unica ragione che ne ha determinato il successo aziendale, la sua resistenza all’abrasione è straordinaria.

La durezza è calcolata utilizzando l’indentatura di un campione forato con un diamante di penetrazione per ASTM standard B-294. I valori di durezza del Widia sono espressi in termini di Rockwell ”A” o valori Vickers. In natura, l’unico materiale più duro di questo tipo di metallo è il diamante: solo il diamante è in grado di graffiare il carburo carbonato. Argento e oro, a confronto, sono metalli molto più teneri.

Un’altra caratteristica distintiva è la sua densità. Questa sua proprietà è calcolata con standard ASTM B311. La densità del carburo cementato varia a seconda della sua composizione essendo una lega composita e, pertanto, i suoi in gradienti costitutivi presentano densità variabili singole.

Unendo questi materiali in differenti proporzioni è possibile creare una variazione nella densità della materia risultante. Una densità di 14,5 g/cc è tipica per una mescola del 10% di cobalto. Questo valore presenta due volte la densità del ferro battuto 1040: un elemento da tenere presente soprattutto quando il peso è un fattore importante in un’applicazione pratica.

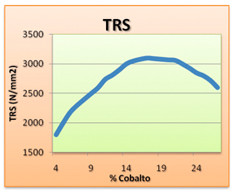

La forza meccanica del carburo cementato è in genere determinata con il metodo della resistenza alla rottura trasversale piuttosto che da una prova di trazione com’è fatto comunemente per l’acciaio.

È usata questa metodologia perché i materiali friabili sono molto sensibili al mancato allineamento dei test di trazione e ai difetti della superficie, i quali potrebbero causare una concentrazione di stress e condurre a risultati non corretti del test. La forza di rottura trasversale è determinata dal collocare un campione standard (per ASTM B-406, ISO 3327) tra due supporti e caricarlo fino al punto di rottura. Il valore ottenuto è chiamato la forza di rottura trasversale o forza di coesione ed è misurata in rapporto al peso che ne ha provocata la rottura.

Questo test rileva il carico sulla singola area dell’unità ed è espresso in psi o N/mm2. Dato che il carburo cementato presenta una gamma di valori di frattura differenziati per l’esistenza di micro-vuoti, caratteristici di tutti i materiali friabili, questo test è realizzato effettuando diverse prove: il valore di riferimento risultante è valutato sulla media di tutti i test osservati.

I valori per la forza di rottura traversale che appaiono nei grafici delle proprietà forniti dai produttori riflettono la forza meccanica operata solo per una zona specifica. Erroneamente, molti ingegneri – anche quelli che lavorano nell’industria metallurgica- considerano questo valore come un valore di forza del modello.

Questo dato è così utilizzato per valutare a quale grado dovrebbe lavorare la lega in una particolare applicazione, aspettandosi una corrispondenza diretta con questo valore. In realtà, questi risultati decrescono al diminuire della dimensione della zona in oggetto: il valore della forza del modello dovrebbe essere calcolata in rapporto alla sua dimensione effettiva.

Un altro fattore che influenza le proprietà meccaniche del carburo cementato, in particolare la forza traversale di rottura, è la sua dimensione granulare. Quanto più la dimensione del granulato aumenta, tanto più la forza traversale di rottura e la resistenza all’usura diminuisce.

Questo è un altro dei più importanti attributi del carburo cementato. I materiali duttili sotto compressione si rigonfiano semplicemente o si dilatano senza fratture, ma un materiale friabile non regge questo tipo di test per il verificarsi di fratture da taglio più che per la vera compressione.

Il carburo cementato presenta un alto livello di resistenza alla forza comprimente se confrontato con la maggioranza degli altri materiali e il valore aumenta con il diminuire del contenuto della mescola e della dimensione del granulato. Riguardo alla dimensione del granulato e del contenuto della mescola, i valori tra 400K-900K psi (7kN/mm2) sono tipici per il carburo cementato.

Il carburo cementato rivela una sorprendente forza di impatto, specialmente alle alte temperature contenendo il 25% di cobalto legante con una struttura granulare grossolana. La rottura trasversale è spesso erroneamente utilizzata come misura di resistenza dell’impatto quando, in verità, la resistenza alla frattura è un indicatore migliore della capacità del carburo cementato di sopportare qualsiasi shock meccanico o impatto. La resistenza alla frattura varia in accordo con la dimensione del granulato e al legante contenuto.

Quando un materiale è soggetto a ripetuti cicli di fluttuazione, si possono verificare diversi danni. Questi problemi possono accadere, anche se il materiale subisce uno stress inferiore a quello che avrebbe potuto essere causato nel caso in cui la sollecitazione di carico fosse stata costante.

Le proprietà relative alla fatica sono valutate sottoponendo alcuni campioni esempio a un ciclo di stress e sono calcolati i numeri di cicli che si svolgono fino al danno. Diverse grandi aziende hanno condotto questo tipo di prove sul carburo cementato e hanno scritto le loro relazioni in merito.

L’azienda svedese Sandivik, ad esempio, ha verificato che la resistenza alla fatica del carburo cementato in una compressione di carico può comportare tra il 65% e l’85% della forza compressiva a 2 x 106 cicli. La resistenza alla fatica aumenta con il decrescere della dimensione del granulato di carburo di tungsteno e con il decrescere del contenuto legante.

Le particelle di tungsteno carburo sono resistenti alle sostanze più corrosive. Si tratta di un materiale legante che è soggetto alla lisciviazione alla presenza di un forte acido o di una soluzione alcalina. Il materiale legante liscivierà dalla superficie del metallo duro, lasciando una struttura scheletrica, che non ha supporto.

Le particelle di carburo saranno raschiate piuttosto velocemente, esponendo una nuova area della superficie che può essere attaccata. Quando il legante è basso, lo scheletro di carburo è più denso. Una bassa gradazione legante mostra una combinazione leggermente più alta di resistenza all’usura e alla corrosione che quelle con una gradazione con un più alto contenuto legante.

Queste particelle sono anche dure da sbriciolare o saldare e sono usate in specifiche applicazioni dove la corrosione e la resistenza all’usura sono un’indispensabile necessità mentre la resistenza alla forza meccanica e allo shock termico sono così importanti.

Il metallo duro mostra un Coefficiente di Espansione Lineare molto basso. Circa la metà rispetto all’acciaio. Un grado di metallo duro con l’ 8% di cobalto indicativamente ha un coefficiente di espansione lineare di 5* 10-6/ °C in un intervallo di temperatura da 20 a 400 °C. La Conducibilità Termica è approssimativamente due volte quella di un acciaio non legato ed un terzo rispetto al rame. La capacità termica specifica di un grado generico di metallo duro è di circa 150-350 J/(Kg* °C), cioè circa a metà di un acciaio non legato.

Il metallo duro ha un Resistività elettrica bassa ed un tipico è di 20 µOcm. Come conseguenza della bassa resistività, il metallo duro è un buon conduttore, avendo un valore di conducibilità che è circa il 10% in meno del rame. A causa del contenuto di cobalto o nickel il metallo duro mostra anche delle proprietà ferromagnetiche alla temperatura ambiente.

Pertanto la Temperatura di Curie è compresa nel campo tra 950 e 1050 °C, dipende dalla composizione del grado.

è molto bassa ed è funzione del contenuto di cobalto. Essa incrementa con il contenuto di cobalto. Un tipico valore è compreso nell’intervallo da 2 a 12 quando il valore del vuoto è uguale a 1.