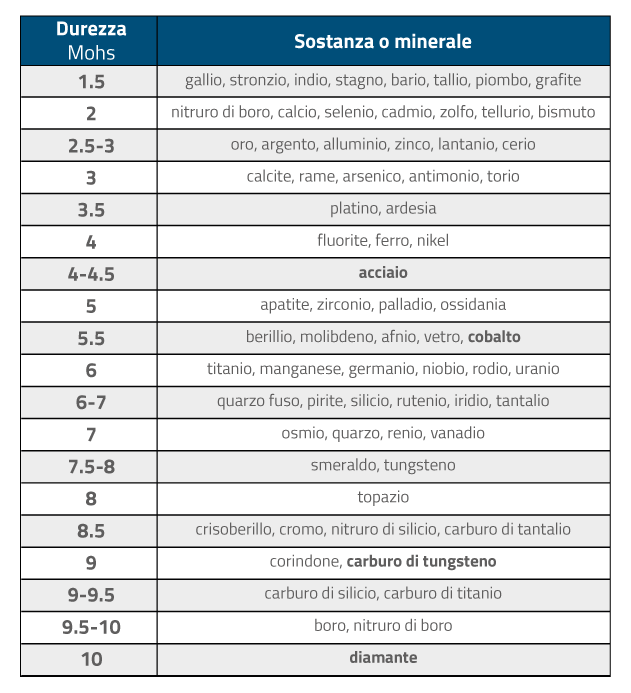

Folglich ist Diamant das einzig geeignete Material zum Schneiden von Hartmetall. Mit natürlichem oder synthetischem Diamant werden Schleifscheiben und Schneidscheiben hergestellt.

Die 3 Methoden zum Schneiden-Bohren von Hartmetall

Es gibt verschiedene Arten von Schneidscheiben auf dem Markt. Die wesentlichen Unterschiede ergeben sich hauptsächlich aus den verschiedenen Übertragungstechniken für Diamant.

Elektroplattierter Diamant: Das sind günstige und sehr aggressive Scheiben, andererseits haben sie eine begrenzte Lebensdauer.

Metallgebundene Scheiben: Sie unterscheiden sich von den vorherigen, weil der Diamant in einer Metallmatrix verteilt ist, die normalerweise auf Kupfer basiert und auf einen Stahlkörper aufgebracht wird. Hervorragende Schneidleistung und lange Lebensdauer

Kunstharzgebundene Scheiben: In der Konstruktion ähnlich den vorherigen, aber der Diamant ist in einem Epoxid-, Phenol-, Polyurethanharz usw. dispergiert. Sie bieten eine hervorragende Schnittkapazität und eine optimale Oberflächengüte.

EDM-Schneiden (fachsprachlich Funkenerodieren)

EDM ist eine Verarbeitungstechnologie, die die erosiven Eigenschaften elektrischer Entladungen nutzt, um das Material zu schneiden. Sie kann nur auf guten Leitern verwendet werden, im Wesentlichen auf Metallen.

EDM wird in zwei Arten unterteilt:

Drahterodieren

Beim Drahterodieren schneidet man eine Kontur mittels eines Metalldrahtes (Elektrode). Extrusionswerkzeuge werden sehr häufig mit Drahterosion bearbeitet. Im Bearbeitungsbereich erzeugt jede Entladung ein Loch im Stück und einen Aufprall auf den Draht, wodurch dieser abgetragen wird. Der Draht kann geneigt werden, so dass die Teile mit unterschiedlichen Profilen oben und unten am Teil geschnitten werden können. Meist besteht es aus Kupfer oder plattiertem Messing und hat einen Durchmesser zwischen 0,02 und 0,33 mm. Während der Verarbeitung wird der Draht kontinuierlich gewechselt, da er aufgrund kontinuierlicher Entladungen brechen kann.

Eintauchende EDM

Die eintauchende EDM-Bearbeitung hat das Ziel, das Stück so zu bearbeiten, dass es eine Form annimmt, die komplementär zu der der Elektrode ist. Dieses Verfahren impliziert die Herstellung einer Elektrode mit einer negativen Form in Bezug auf die gewünschte Form, die bei der Verarbeitung erhalten werden soll, damit man nach dem Erodieren die positive erhält.

Beim Perforieren verwendet man hingegen eine spezielle eintauchende Maschine, die man Mikroperforiermaschine nennt.

Bei dieser Anwendung wird als Elektrode ein Rohr verwendet, um das Werkstück zu perforieren. Im Allgemeinen haben die Rohre einen geringen Durchmesser, da das Dielektrikum, das zum Entfernen des Abfallmaterials von der Unterseite des Lochs erforderlich ist, durch sie gepumpt wird.

Die dritte Methode

sieht die Verwendung von integrierten Einsätzen aus PCD (Polykristalliner Diamant) vor. Tatsächlich wird dieses System nur für bestimmte Anwendungen verwendet. In diesem Fall muss die zu bearbeitende Hartmetallsorte ziemlich zäh und von geringer Härte sein. Ein typischer Fall ist die Verarbeitung von Hartmetallwerkzeugen zum Stanzen; tatsächlich ist der Härtegrad des zu bearbeitenden Hartmetalls normalerweise ein „G“, also mit hohem Prozentsatz an Kobalt, daher mit geringer Härte.

“Die 3 Methoden zum Schneiden-Bohren von Hartmetall”

Mehr zum Thema

[1] Harry C. Moser, “When Should You EDM?” Charmilles Technologies Corporation

and Mikron, Lincolnshire, IL.

[2] Carl Sommer, “Understanding the Wire EDM Process,” taken from the Nontraditional

Machining Handbook, Tooling & Production, November 1999.

[3] Wear resistant CVD diamond tools for turning of sintered hardmetals M. Belmonte, P. Ferro, A.J.S. Fernandes, F.M. Costa, J. Sacramento, R.F. Silva